压铸模具高温裂纹与寿命问题:原因分析与应对措施

在压铸模具的使用过程中,温度是影响其寿命的关键因素之一。高温操作和频繁的热冲击会导致模具快速磨损,进而缩短模具的寿命。长期的高温暴露下,模具材料会出现热疲劳和裂纹,并且氧化腐蚀的风险也会大幅增加。为了最大限度延长压铸模具的使用寿命,企业需要重视温度控制,选择适合的模具材料,并制定有效的冷却和润滑方案。这样才能确保压铸生产的稳定性和产品质量。以下是温度对压铸模具寿命影响的详细分析:

1. 高温操作:在压铸过程中,模具必须承受高温环境,长时间处于高温下会加速模具的磨损与劣化,进而显著缩短其使用寿命。

2. 热冲击:熔融金属在压铸过程中迅速注入冷却的模具,这一剧烈的温度变化会产生热应力和热冲击,导致模具快速损坏。

3. 热疲劳:模具材料在反复的加热与冷却循环中会产生热疲劳,导致表面裂纹与剥落,从而影响模具的结构完整性。

4. 氧化腐蚀:在高温环境下,模具材料易于发生氧化反应,氧化层的形成会削弱模具的强度和耐磨性,加速其损耗。

为了延长压铸模具的使用寿命,需有效控制操作温度、选用适当的模具材料,并采取合理的冷却与润滑措施。此外,定期检查与维护模具也是保障其持久性能的关键。

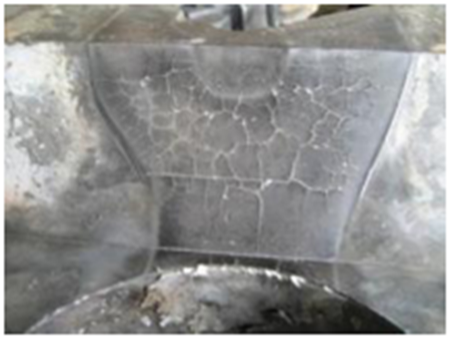

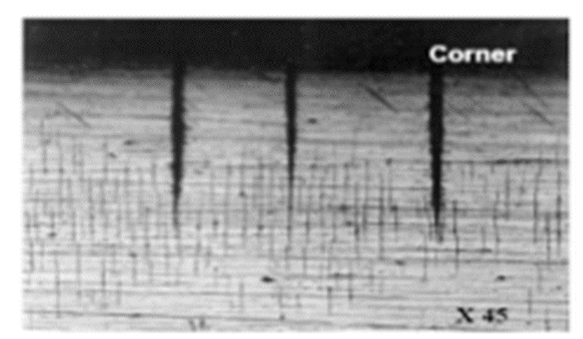

以下是由GISSCO和博士授权提供的压铸模具在高温下裂纹形成的相关图片与数据说明:

- 高温模具裂纹照片:两张照片展示了模具在高温操作后所出现的裂纹,直观地显示了模具材料在经受高温压铸过程中所受到的损伤。裂纹的扩展与模具材料的疲劳程度密切相关,尤其是在高温下,裂纹的生成速度显著增加,进一步影响模具的寿命和可靠性。

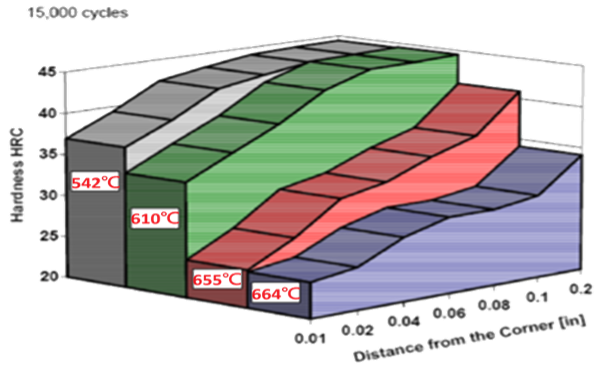

2. H-13模具钢在15,000次循环后的硬度数据:该数据显示了H-13模具钢在不同距离与表面温度条件下经过15,000次压铸循环后的硬度变化。数据反映出模具在高温环境中硬度逐渐降低,尤其是在更高的温度区域,模具磨损更加严重。

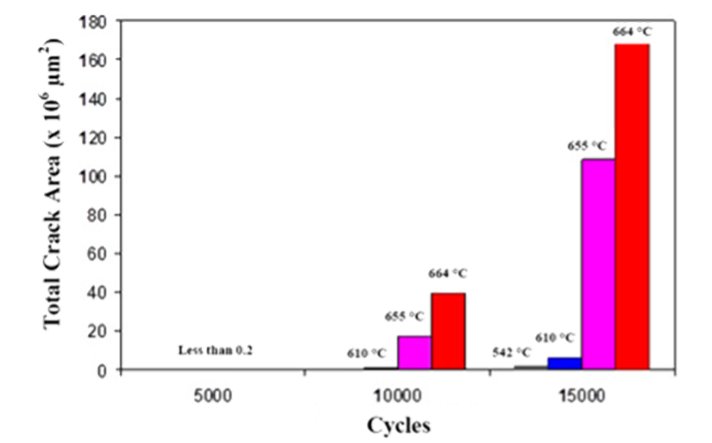

3. 不同温度下15,000次循环后的总裂纹面积:此数据展示了压铸模具在不同温度条件下经过15,000次循环后的裂纹面积变化情况。温度越高,模具表面裂纹的总面积越大,说明高温对于加速模具损耗的影响不容忽视。

这些资料强调了高温对压铸模具的破坏性影响,对于模具寿命管理、材料选择以及温度控制的策略制定提供了宝贵的参考依据。

富钛金属专注于提供高品质的精密压铸件,从模具设计、制造到生产和检验,均能在厂内一条龙完成,确保每个环节的严格品质把控与高效生产流程。如您有任何压铸件需求,欢迎随时与我们联系,我们将竭诚为您提供专业的解决方案与服务。